Hace unos días les mostrábamos cómo se fabricaba la placa de circuito impreso para el primer control remoto para aires acondicionados fabricado en Argentina por la UTE compuesta por las empresas INARCI y MEGATECH. En este post vamos a ver el resto del proceso, consistente en la inserción de componentes y armado del equipo.

Según Daniel Lew, gerente Industrial de MEGATECH, tanto la inyección del plástico de la carcasa, como el teclado de goma fueron fabricados por proveedores nacionales. También los bornes del compartimiento de las pilas. Y el software que va dentro del chip del control remoto fue creado en la Argentina por el departamento de Investigación y Desarrollo de MEGATECH. “Hay un mini sistema embebido ahí adentro”, aseguró Lew.

El modelo tuvo gran aceptación tanto en el Ministerio de Industria como entre las marcas que fabrican en Tierra del Fuego. “Con esto le demostramos a la industria que podemos fabricar controles remotos en el país”, señaló.

El armado y el testeo se realiza en las instalaciones que MEGATECH posee dentro de la Zona Industrial de Pineyro, en el partido bonaerense de Avellaneda. A continuación, recreamos en imágenes este proceso.

Al ingresar en la planta, la sala donde está la línea de producción advierte todas las medidas de seguridad que debe tener en cuenta el empleado.

Esta máquina, llamada Loader, se encarga de insertar de a una placa por vez en la línea de producción.

Aquí vemos la “Montadora” con los carreteles de componentes pasivos (resistencias, capacitores, etc), que están ubicados en una especie de cinta. La máquina toma varios componentes por vez, utiliza un láser para alinearlos y los deposita en el lugar correspondiente en la placa.

La screen printer deposita pequeñas cantidades de pasta de estaño utilizando un stencil. Es una placa metálica con microagujeros que coinciden con el lugar donde debe depositarse la pasta.

La placa sale y se traslada por un conveyor (cinta transportadora) a la siguiente maquina donde se colocarán los componentes.

A diferencia de los componentes pasivos, los circuitos integrados se cargan por la parte posterior de la maquina y se alinean por cámara. Esto da mayor precisión, pues el equipamiento le saca “literalmente” una foto a la placa y alinea cada componente para que cada contacto del integrado calce en el lugar correcto. Se puede hacer también por láser, lo cual sería mucho más rápido, pero la tasa de falla crecería considerablemente. Las fotos pueden visualizarse en un monitor.

Todo el proceso de inserción de componentes es monitoreado a través de computadoras para asegurar la calidad del producto.

El horno tiene diferentes perfiles de temperatura, los cuales dependen de la placa y de la cantidad de componentes. Este proceso se utiliza para fijar el estaño.

En el monitor se puede visualizar y modificar la configuración del horno. Las tres barras color negro en el centro de la pantalla representan tres placas que se encuentran en ese momento dentro del horno.

Las placas terminadas salen de la máquina y se apilan en racks que parecen porta CD. Allí esperan la próxima etapa dentro del proceso productivo. Pueden requerir la inserción automática de componentes en la cara del reverso o componentes de inserción manual. Si ya están listas, van a testeo.

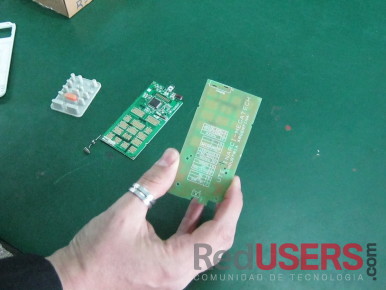

Una vez terminadas las placas, se sueldan manualmente unos pocos componentes, como los contactos de la pila y el LED encargado de emitir las señales infrarrojas al aire acondicionado. Luego se procede al armado propiamente dicho del control remoto: a la placa se le añade la pantalla (no va soldada, sino que posee contactos que se conectan a la placa), la carcasa plástica, y el teclado de goma. Estos dos últimos componentes también se fabrican en el país.

También fabrican módulos de memoria RAM, fuentes de notebook y sintonizadoras de TV, entre otras cosas. En el caso de la RAM, con este equipo que se conecta a una computadora testean el buen funcionamiento de las memorias. En el monitor puede verse que el módulo ha pasado la prueba. Luego, se prueban en computadoras para hacer un test de stress.

http://autoblog.com.ar/2013/07/lanzamiento-audi-a8-4-0-tfsi-420-cv/ http://autoblog.com.ar/2013/10/auto-presidencial-cristina-kirchner-estreno-un-nuevo-audi-a8l/

que la gilada pague el triple de lo normal, mientras la presi anda en un auto importado aleman valuado en más de U$S186.500 , un auto bien Nac & Pop, nunca un auto nacional, no?

a mi me gustaria que argentina sea una potencia industrial, pero no me gusta para nada el versito K, puras mentiras, si somos tan competitivos porque solamente con medidas arancelarias, para-arancelarias y medidas antidumping no pueden subsistir solas? no pagan impuestos, reciben subsidios, fugan dolares a lo loco y tienen a moreno en la aduana dejando que no entre nada, algo aca anda mal, que yo sepa hace unos años atras no habia tantos problemas, por lo que se ve no les suena la palabra producción a escala, que las industrias sean autosustentables, inversión en infraestructuras y transporte, utilizar la plata eficientemente, despues se viene todo abajo y se preguntan que fue lo que paso, por cierto gabriel el pais esta escaso de ingenieros, se reciben muchos menos de lo que se necesitan

Sos crack. Buena parte de la población tiene el complejo de “Ser argentino. Personaje útil sólo para sembrar porotos y criar vacas”. Como si no fuera suficiente con ver la diferencia en el nivel de vida de los países industrializados con el resto

Claro, vos manejás tu aire acondicionado con la mirada o algo así? me entra la duda.

Y ojalá que se pongan más exigentes así se disminuye la ventaja competitiva y se generan nuevas oportunidades que diversifiquen el origen de los productos…

Me pasas por favor la dirección de tu fábrica de controles remotos? gracias. Mantenete alejado del humo que vas bien, bien egoísta pero por lo menos no contaminás.

Disculpame pero esas industrias ya estan desarrolladas, pero jamás van a tener el nivel de valor agregado que tiene la electrónica. Además atrae inmigración calificada? ah claro, las universidades de nuestro país, grandes edificios decorativos…

“Por suerte que apareciste y porque nadie hasta ahora se le ocurrio. Siempre soñe que iba aparece un iluminado en una pagina de tegnologia que iba a sacar al pais del pozo”. jaa te pasaste man!!

dejando de lado lo comico, quisiera tirar mi humilde opinion

a mi me parece q este tipo de sucesos tienen un lado positivo para el pais. se esta avanzando en algo, se busca producir algo aca, ya estoy hasta la coronilla de q si se fabrica/ensambla, lo que si esos controles salen terminados de aca, se sabe q importar de China puede llegar a ser mas barato pero q pasa si este producto logra una alta nota de calidad y un pais x ve la calidad del mismo y planea invertir en este caso en controles remotos argentinos en lugar de chinos, seria mas que gratificante. En estos momentos empezamos con esto luego se puede dar paso a diferentes productos.

Hace poco fui a una feria de diseño y vi en un stand que ofrecian una impresora 3D, consulte el origen de las mismas me contestaron q eran nacionales y las fabricaban ellos, el precio $15000, todos sabemos q en Europa se consiguen por 400 /500 euros (alrededor de $3500/6000 ar) y ahora que les decimos a esos tipos ” ..flaco, me estas cagando, eso en Europa lo consigo por 400euros, estan perdiendo el tiempo”. Seguro hay alguien q le da fiaca cruzar el charco y se la compra aca y listo.

EEEee tonces te decia, yo hago choripanes y tambien armo controle! remotes!, siiii papa, contrle remote!. Aaaajs si, full tecnology. Como en los paise´ de Venezuela, aaja. A ver dejame problarlo, UPS, no cambia de canal!!!!…

EEEee tonces te decia, yo hago choripanes y tambien armo controle! remotes!, siiii papa, contrle remote!. Aaaajs si, full tecnology. Como en los paise´ de Venezuela, aaja. A ver dejame problarlo, UPS, no cambia de canal!!!!.

Estoy de acuerdo de que un control remoto es algo simple en estos días de vertiginoso avance tecnológico, pero es un comienzo. Argentina siempre ha tenido sueños de grandeza es el momento en que los hagan realidad, recuerden el PULQUI ahí estuvieron en la punta de lanza del desarrollo tecnologico, apoyados por Kurt Tank, también un ingeniero de apellido Horten papá de las alas volantes estuvo en Argentina. en resumen algo modesto, pero en una de esas es el comienzo de algo grande. De pasada en Chile se está desarrollando un sistema de encriptación cuántico en el laboratorio de investigación fotónica de la Universidad de Concepción,en una de esas se puede harcer algo con Brasil a propósito de la NSA y prisma. Creo que sería notable y potente tener un joint venture tecnológico entre los países de Sudamerica,

Muchachos esta es una web internacional, estamos quedando patéticos los argentinos si nos orgullecemos de esto. Me parece bárbaro que se haga en el país, y que se le dé trabajo a argentinos pero no merece una nota destacada. Aparte hay iniciativas tecnológicas mucho mejores en el país y no tienen prensa.

Aca tampoco se cerraron las importaciones para las materias primas que necesitan las industrias si no se produce en el pais ( se cuida la empresa nacional ). Las empresas que se radicaron en brasil lo hicieron por un tema impositivo y prestamos baratos que se promocionaron en los 90. Al contrario de la Argentina, Brasil tiene una economia enorme, las politicas de cuidado a la industria nacional lo vienen haciendo desde decadas atras, no como nosotros que empezaron con este gobierno!

Entonces cerremos las fabricas o ensambradoras, cerremos los campos, ya que hace rato no somos el granero del mundo. Y dediquemonos a dar conocimiento y servicios, con la politica de Martin, que la tiene super clara en como implementar esto y ser un pais del primer mundo. Por suerte que apareciste y porque nadie hasta ahora se le ocurrio. Siempre soñe que iba aparece un iluminado en una pagina de tegnologia que iba a sacar al pais del pozo, que tanto hablan muchos medios, y que organismos internacionales y economistas que recibieron el premio nobel, dicen que vamos bien y pronostican una tasa de crecimiento del 3,5 para el año entrante.

No tenes que ser agresivo si no te gusta algo. Si no te gusta la nota no la leas y listo.

La forma seria copiarle al país vecino Brasil la idea que tuvo, por el cual muchas de nuestras empresas se radicaron ahí. Ellos no cerraron la importación, dado que si o si necesitas materias primas de ortos países para poder fabricar. Lo que dio, es libertad de impuestos a los fabricantes a fin de que ellos den trabajo a los ciudadanos. Un modelo económico seria solvente con ideas razonables. Acá tienen la idea de fomentar la industria nacional, pero no dan chances de que entren materias primas que acá no se producen.

Si pero corea y china no piensan como en argentina, laburan enserio y no hay corruptos porque los cuelgan…

pero lo de aca no tienen sentido, porque con los costos se ve que no es sustentable a largo plazo, mejor es enfocarse en algunos factores y de ahi desarrollar industrias, por supuesto hay que resolver muchos problemas estructurales y mejorar la educación la cual viene en decadencia, ademas de atraer inmigración calificada

Entiendo que no hay que dejar la agricultura porque parte del país tiene condiciones inmejorables para eso. ¿Pero qué hacemos con las partes áridas o muy frías?

En todo caso se debería cambiar el etiquetado de “hecho en”, por “ensamblado en”, como hacen los mexicanos. Algunos componentes no se van a fabricar ni aquí, ni en Brasil ni en EEUU en un tiempo. Pero no hay que suponer que eso es eterno. De hecho, los obreros chinos ya se están poniendo más exigentes

O sea que según tu criterio, al abrir una fábrica de nanotecnología, nos embrutecemos porque hay países más avanzados en este tema. Pero si nos manetemnemos como criaodores / faenadores de vacas, nos desembrutecemos, por decirlo de alguna manera. Horrible tu pensamiento. Hoy Samsung y LG le sacan varias vueltas a Sony. Sin embargo, Corea tiene menos años de desarrollo que Japón. No hay una capacidad natural d elos pueblos. Existen capacidades explotadas y no explotadas. Si el complejo de muchos los hace suponer que somos naturalmente incapaces, y que sólo podemos sembrar porotos y criar vacas, es muy triste

Nah, en serio. Corten con notas de este tipo son ridículas. Como dijeron arriba, estamos en el 2013.

Esta bien el nivel de agresividad, si es una cagada la nota (Users podrían poner algo interesante, como hacer un control remoto en estos tiempos, Por Dios!!!), una cagada las fábricas y la forma en que contratan (negrean mal). Esta bien muestren descontento es la forma en que la revista se dará cuenta lo que los lectores no quieren leer.

La nota es mala. Una nota sobre como se ensambla un control remoto en el 2013 es malísima.

Si habría que cerrarlas. Te diste cuenta que los países de primer orden no ensamblan? simplemente usan el conocimiento y hacen que los tercer mundistas lo ensamblen. ¿Hacer industria? ¿Te enseñaron cuando fue la revolución industrial?Ya pasó, y se nos fué; el mundo esta en otra: en el conocimiento y los servicios. No entiendo como tantos argentinos están contentos porque se están abriendo ensambladoras como en todos los países pobres que lo unico que hace es asegurarnos sigamos pobres. Además ensamblar en Argentina cuando existe Brasil y China es ridículo. Y aparte estas fábricas nos obliga a no poder importar cosas mas avanzadas que nos hace menos productivos y atrasarnos como país.

Pero de ahí tenes que partir, de lo que realmente tenés fuerza. A esas cosas hay que darle un valor agregado aparte que se necesita tecnología para eso. Es como que quieras vender cohetes espaciales ahora, claro la Nasa no te saca años en eso. Estas fábricas son un verso igual que los puestos de trabajo, no aportan nada y nos atrasan mil años, porque no podemos importar lo que no hacemos o hacemos de baja calidad. De porotos y vacas sabemos mucho mas que muchos, hay que partir de ahi. Los que tienen plata no son los que ensamblan y tienen industrias sino quienes tienen el conocimiento. Con estas fábricas nos embrutecemos mas todavia

algunos comentarios me hacen acordar a este video http://www.youtube.com/watch?v=UNUJzTbhNiA

¿Y que acaso mentirian? Apesta este tipo de industria que no deja nada para el país. Económicamente esos puestos de trabajo hacen perder más que ganar y así no funciona. Soy ingeniero, no me pueden vender humo.

No la leas!

Muy buena nota, yo estuve en en donde hacen la botonera de goma y es un proceso sencillo!!

Muy buena nota, yo estuve en en donde hacen la botonera de goma y es un proceso sencillo!!

WOWWWW. ARGENTINA POTENCIA. ¿LUEGO VIENE LA NOTA COMO SE FABRICAN ESCOBAS I, II Y III NO?

PARECE UNA JODA. MUESTREN COMO SE FABRICAN O DISEÑAN COSAS DE VERDAD, NO CUALQUIER COSA SUBSIDIADA POR CRIS… QUE SALE 20 VECES MAS QUE EN CUALQUIER LUGAR!!!

Hay muchos comentaristas que necesitan novia, urgente.

El nivel de agresión sin sentido es mayor a lo normal.

Evidentemente para muchos de los comentaristas (merecedores de ser panelistas de HABLEMOS SIN SABER) habría que cerrar todas las fabricas (perdon perdon no me peguen.. quise decir todas las ‘ensambladoras’) e importar absolutamente todo!

Total, nos quedamos con la soja, las vacas y que ‘el campo’ nos de trabajo calificado y bien remunerado a todos! =D

Quedarnos con porotos y vacas nunca puede ser una propuesta

Esto hay que tratarlo con cuidado por lo siguiente:

1) El costo de “este” control remoto al publico en Argentina es de minima unas 10 veces que comprarlo en Ebay.

2) La ventaja de la creación de los puestos de trabajo por fabricarlo acá se diluye porque la población termina perdiendo poder adquisitivo, en otras palabras…. creamos puestos de trabajo pero los Argentinos que compramos esos productos terminamos pagando un sobreprecio que no cierra.

Es como los paneles solares para cuidar al planeta, los costos de polución para producir el vidrio, las celdas y los metales que se necesitan para el panel, mas el anclaje superan en miles de veces el ahorro miserable de esta tecnología, energia limpia? si dejó un tendal de subproductos y polución !!!!!

3) Nos deberiamos felicitar por inteligentes si todo el mundo le termina comprando a China lo que ellos fabrican 10 veces mas barato y cada país a hacer lo que mejor le queda, Argentina porotos y vacas, los Arabes arena, los Africanos cuero y marfil, los Canadienses hielo y madera, los Chinos todo lo que el resto del mundo necesita….

,-

Escucho propuestas.

.-

Huy que nota chotera por dios!, ni que estuvieran fabricando cohetes espaciales

Mamita ¿cómo hay que explicarles? los componentes sueltos cuestan más que un control remoto importado… un control remoto de esos cuesta en Estado Unidos menos de 2 dólares:

http://www.ebay.com/itm/Universal-Air-conditioner-AC-R-C-Remote-Control-K-218E-/270595825434?pt=US_Remote_Controls&hash=item3f00c49f1a

No jodamos, piensan “fabricar” 300 mil al año… no te dan los costos, las fábricas chinas de controles remotos hacen de a 300 millones, repito: los componentes sueltos cuestan más que un control remoto importado.

Estoy cansado de la estafa Nac&Pop, encima es una tecnología totalmente obsoleta que no agrega nada en términos de “aprendizaje” en diseño o técnicas de fabricación, en definitiva, otro afano a dos manos.

en un rato van a salir los que dicen que todo esto es ensamble de piezas que aca no se hace nada y etc etc etc

Muy bueno, mas notas de este tipo!!